导轨使用过程中为什么会有磨削波纹的产生

随着经济的发展和人们生活水平的提高以及人工成本的压力下,企业纷纷开始进行转型升级,车间的生产模式已开始由机器代替手工。在这种现象下,导轨的应用越来越广泛,常见的便是在机床上的应用。

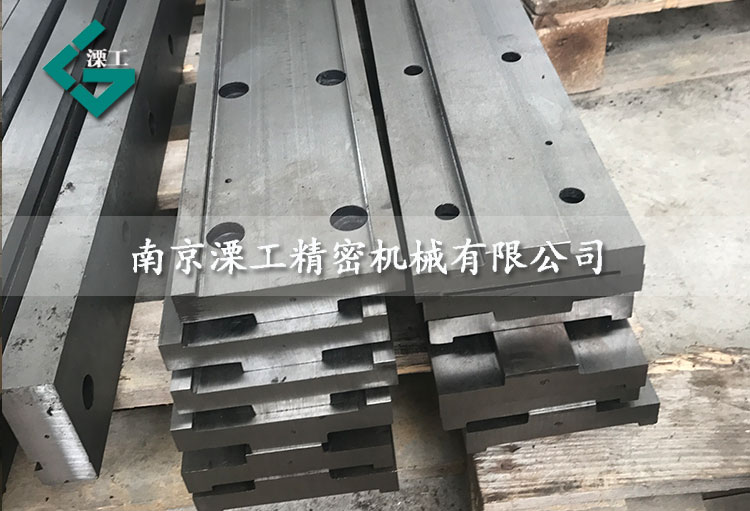

导轨在机床中有多处应用,导轨的质量对机床的加工精度等有很重要的影响,因此导轨的质量对于机床来说尤为重要。但导轨在机床上应用时,我们会发现有时会产生波纹,严重时可见一条条明暗交错的横向波纹,会导致油膜不容易形成,导轨磨损加快,降低导轨的精度,从而影响机床的加工精度。

根据了解,我们发现,导轨磨削波纹的产生一般由以下几种原因造成:

1、磨头主轴轴承,选用不适宜的轴承,因每个滚珠之间存在尺寸误差。在装配过程中,要消除轴承的间隙,必然会引起轴承微观的中心线位移这样一来,会导致磨头在高速旋转工作时引起振动,从而产生波纹。

2、工作台,(1)工作台是齿条传动的,肯定存在与齿条距离相同的磨削波纹。(2)工作台与床身接触不好或接触面有研伤时,运动时,若研伤部位接触,会增大阻尼,降低运动速度,脱离接触时,阻尼减少,速度恢复,恢复瞬间产生的能量释放,会对机床产生冲击力,从而产生波纹。

3、砂轮,(1)选用砂轮密度、结构不均匀会造成切削力、冷却液不均匀,影响运动平衡性,造成振动,产生波纹。(2)选用砂轮表面磨粒分布不均,在切割中消耗的切削力大,引起振动,产生波纹。

4、驱动液压系统,(1)因为压力供给时微观都有一个微量的供油变化,在运动交替之间都有流量的微观变化,影响系统供油微量周期变化,反映在工作台往复运动时会出现微观抖动,产生波纹。(2)运动中,液压缸内壁的拉毛和弯曲变形,液压油内混人水和空气及油质变化而产生气泡等,所引起液压缸内压力的变化而导致工作台往复运动时的抖动现象。