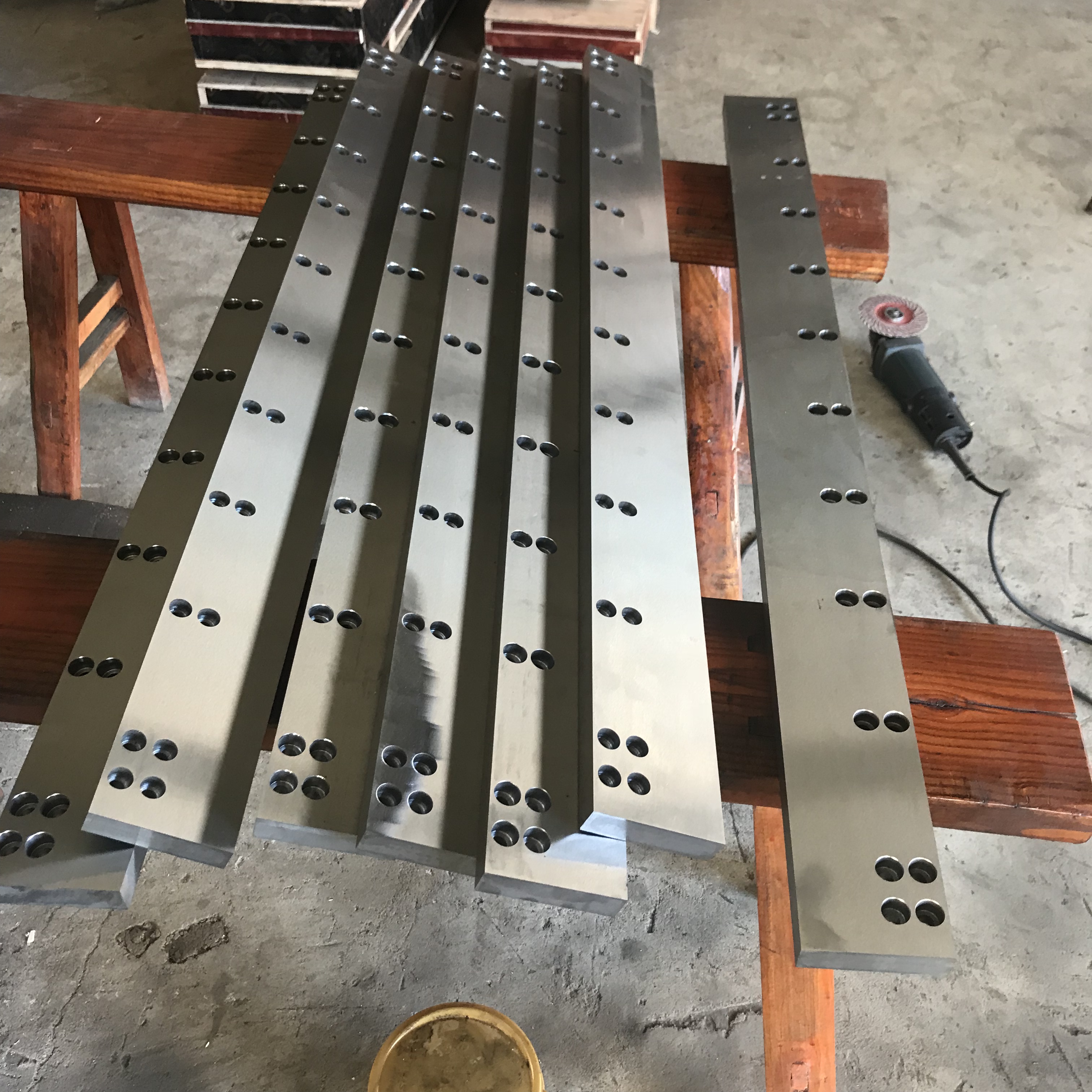

机床导轨、机床道轨

“机床导轨” 是正确表述(“机床道轨” 为常见用字误差),它是机床中引导运动部件(如工作台、刀架)做精准直线或曲线运动的核心部件,直接决定机床的加工精度、运动稳定性和使用寿命。

🔍 机床导轨的核心分类(按结构与材质)

1. 滑动导轨(传统型,成本低)

- 特点:结构简单,通过运动部件与导轨面直接接触滑动,通常需涂抹润滑油减少摩擦;

- 常见类型:

- 矩形导轨:承载能力强,适合重型机床(如铣床、磨床);

- 三角形导轨:导向精度高,可自动补偿磨损,多用于车床床身;

- 燕尾形导轨:结构紧凑,能承受径向和倾覆力矩,常见于机床刀架、分度头。

- 适用场景:对精度要求不极高、预算有限的普通机床(如经济型车床、钻床)。

2. 滚动导轨(高精度,低摩擦)

- 特点:通过钢球、滚子等滚动体在导轨与滑块之间滚动实现运动,摩擦系数小(仅为滑动导轨的 1/10~1/50),运动更平稳,精度保持性好;

- 常见类型:

- 滚珠导轨:体积小、精度高,适合轻载高速场景(如数控车床、加工中心的工作台);

- 滚柱导轨:承载能力比滚珠导轨高 3~5 倍,适合重载机床(如重型加工中心、龙门铣床);

- 滚针导轨:结构紧凑,能承受较大径向载荷,多用于空间受限的部件(如机床主轴箱)。

- 适用场景:数控车床、加工中心、精密磨床等对精度和运动速度要求高的设备。

3. 静压导轨(超精密,无磨损)

- 特点:通过油泵向导轨面注入高压油,形成油膜将运动部件浮起,实现 “无接触运动”,摩擦系数趋近于零,无磨损,精度极高;

- 分类:分为液体静压导轨(用油)和气体静压导轨(用空气),前者承载能力强,后者精度更高(可达微米级);

- 适用场景:超精密机床(如精密坐标镗床、光学磨床)、大型机床(如重型龙门机床),或对精度保持性要求极高的加工场景。

✅ 机床导轨的核心性能要求

- 导向精度:确保运动部件沿规定轨迹运动,误差需控制在微米级(如高精度导轨误差≤0.005mm/m),直接影响零件加工尺寸精度。

- 承载能力:能承受机床加工时的切削力、部件自重等载荷,避免导轨变形(滚动导轨侧重动载荷,滑动导轨侧重静载荷)。

- 耐磨性:减少长期使用后的磨损,延长使用寿命(如滚动导轨表面通常淬火处理,硬度达 HRC58 以上)。

- 运动平稳性:无爬行、振动(滑动导轨需控制润滑油膜厚度,滚动导轨需避免滚动体卡滞),保证加工表面粗糙度。

🧰 日常维护关键要点

- 润滑管理:

- 滑动导轨需定期添加润滑油(如 46 号机床导轨油),避免干摩擦导致磨损;

- 滚动导轨通常为预润滑结构,需定期检查润滑脂余量,不足时及时补充(推荐锂基润滑脂)。

- 清洁防护:

- 每天清理导轨表面的切屑、粉尘(可用压缩空气吹净后,用棉布擦拭);

- 加装导轨防护罩(如伸缩式防护罩、风琴罩),防止切屑、冷却液进入导轨间隙,避免划伤或锈蚀。

- 精度检查:定期用百分表、激光干涉仪检测导轨平行度、直线度,发现精度超差时及时调整或修复(如滑动导轨可通过刮研修复,滚动导轨需更换滑块或导轨条)。

请先 登录后发表评论 ~