定期保养机床导轨的具体周期是多久?

定期保养机床导轨的周期没有绝对统一标准,核心根据导轨类型(滑动 / 滚动 / 静压)、使用频率(每日开机时长)、加工环境(粉尘 / 冷却液多少) 调整,常见分为 “每周、每月、每季度 / 半年” 三个基础周期,以下是具体划分及对应保养重点:

📅 一、基础保养周期及核心内容

1. 每周保养:基础润滑与清洁(所有导轨通用)

- 适用场景:每天开机 4 小时以上的机床,或加工环境有少量粉尘、冷却液的场景(如普通车床、铣床)。

- 核心内容:

- 清理润滑系统油箱,更换润滑油过滤芯(若有),检查油位是否在刻度线内,油液是否变质(如发黑、有杂质),变质则需更换。

- 检查导轨压板、镶条的螺丝是否松动,用扳手按机床说明书的扭矩标准拧紧(避免过紧导致导轨变形)。

- 滚动导轨需在滑块注油口补充 1 次专用润滑脂(如锂基润滑脂),注油量以缝隙溢出少量新脂为宜,避免过多增加运动阻力。

2. 每月保养:精度校准与部件检测(中高频使用机床必做)

- 适用场景:每天开机 8 小时以上的数控设备(如加工中心、精密磨床),或滑动导轨、静压导轨类机床。

- 核心内容:

- 用平尺 + 千分表(或激光干涉仪)检测导轨直线度、平行度,误差需控制在机床要求范围内(如高精度导轨≤0.005mm/m),超差则调整镶条(滑动导轨)或更换滑块(滚动导轨)。

- 静压导轨需检查液压站油液清洁度,更换液压油滤芯,确保油膜压力稳定(液体静压通常 0.2~0.5MPa),避免油腔堵塞导致精度下降。

- 检查导轨两端限位块、缓冲装置是否完好,若有松动或开裂,及时更换,防止运动部件撞击损坏导轨。

3. 每季度 / 半年保养:深度维护(根据使用强度调整)

- 季度保养:适用于每天满负荷(10 小时以上)运行的重型机床(如龙门铣床)、加工环境恶劣(多粉尘、多切屑)的设备(如铸造件加工机床)。

- 半年保养:适用于每天开机 4 小时以内、环境清洁的精密机床(如坐标镗床、光学磨床),或静压导轨这类低磨损导轨。

- 核心内容:

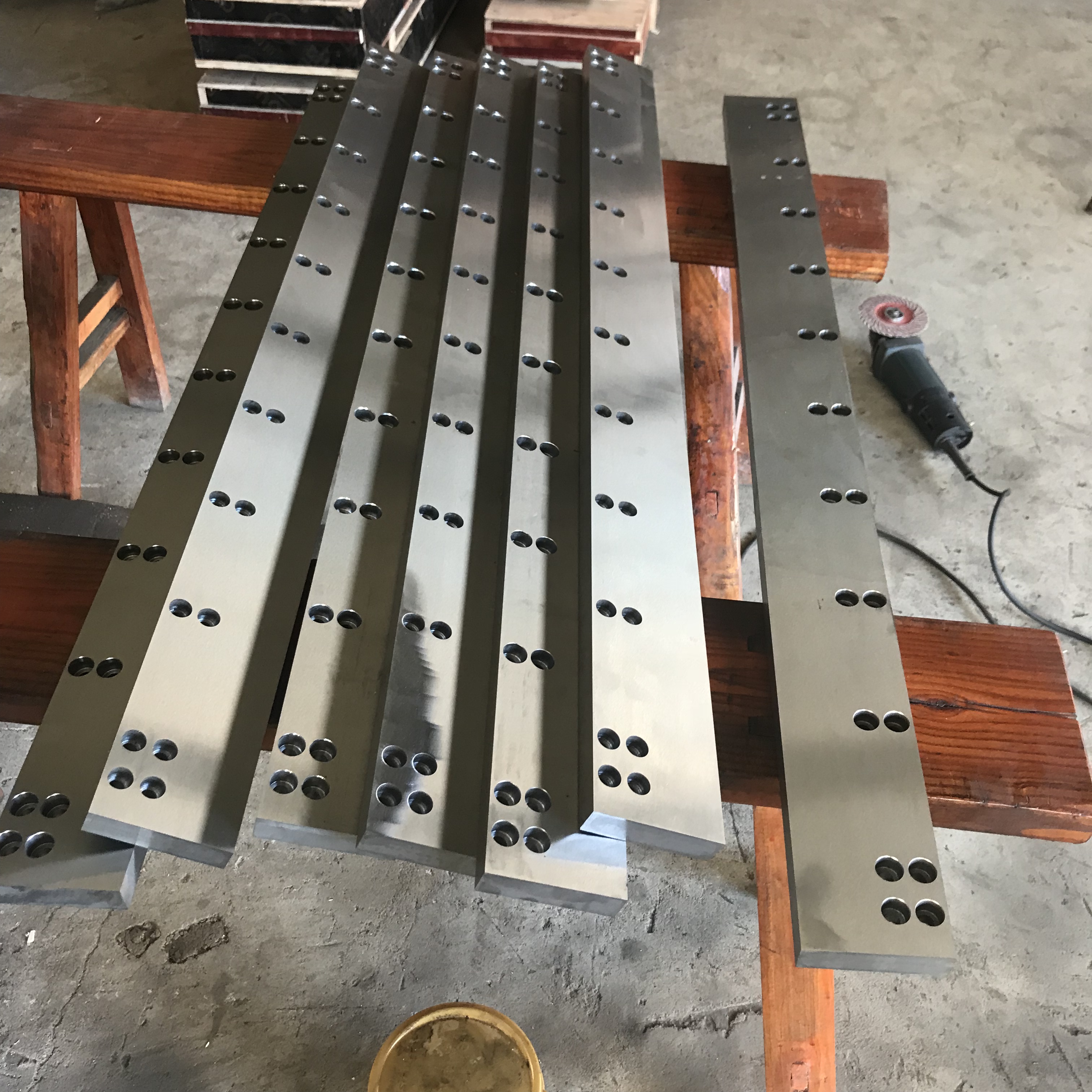

- 拆卸导轨防护罩,彻底清理内部积屑、油污(尤其滑动导轨的油槽、滚动导轨的滚珠沟槽),清洁后重新涂抹润滑脂 / 加注润滑油。

- 检查导轨表面磨损情况:滑动导轨若有划痕,用 800# 以上细砂纸打磨;滚动导轨若出现滑块异响、滚珠磨损,需整体更换导轨副。

- 校准导轨与其他部件的配合精度(如导轨与主轴的垂直度),偏差大时通过调整垫片或专业工具校正。

📌 二、特殊场景的周期调整

加工环境恶劣时(多粉尘、多冷却液):

- 每周保养可缩短至每 3~5 天 1 次,重点增加导轨表面清洁频率,防止切屑、冷却液渗入导轨间隙导致磨损。

- 滚动导轨的润滑周期从每周 1 次改为每 2~3 天 1 次,避免润滑脂被杂质污染失去作用。

机床长期低负荷使用(每天开机 1~2 小时):

- 每月保养可延长至每 1.5~2 个月 1 次,季度保养可改为每半年 1 次,但需增加 “防锈检查”—— 每次使用前擦拭导轨表面,避免长期闲置导致锈蚀。

静压导轨特殊要求:

- 因依赖高压油膜工作,液压油的清洁度至关重要,需每月检查 1 次油液污染度(用油样检测纸),每 2~3 个月更换 1 次液压油,比普通导轨的换油周期缩短 50%。

请先 登录后发表评论 ~