机床导轨的维护和保养方法有哪些?

机床导轨的维护保养核心是 “防污染、保润滑、查精度”,通过日常规范操作和定期检查,减少磨损、避免精度下降,延长导轨使用寿命。以下是具体方法,按 “日常维护”“定期保养”“特殊场景处理” 分类说明:

🔧 一、日常维护:每日必做,预防为主

清洁导轨表面,杜绝污染物

- 每天开机前 / 关机后,用压缩空气吹净导轨表面及间隙内的切屑、粉尘(注意气压不要过高,避免划伤导轨面);

- 用不掉毛的棉布(或专用擦拭布)蘸取少量机床导轨油,擦拭导轨面,去除残留的冷却液、铁屑,防止导轨被腐蚀或划伤(尤其注意滑动导轨的贴合面、滚动导轨的滑块缝隙)。

- 检查导轨防护罩(如伸缩罩、风琴罩)是否完好,若有破损、变形,及时修补或更换,避免切屑、冷却液进入导轨内部。

检查润滑系统,确保润滑到位

- 开机后先启动润滑系统(部分机床自动启动),观察润滑泵压力是否正常(通常 0.2~0.5MPa)、油量是否充足(油位需在油标刻度范围内);

- 手动移动运动部件(如工作台、刀架),感受运动是否平稳,若有卡顿、异响,可能是润滑不足,需检查油管是否堵塞、出油口是否通畅;

- 滑动导轨需确保导轨面有均匀油膜,滚动导轨(如线性导轨)若为手动润滑,需按说明书要求,在滑块注油口补充专用润滑脂(如锂基润滑脂),避免干摩擦。

简单精度检查,及时发现异常

- 手动推动运动部件,观察是否有明显的 “爬行” 现象(低速运动时忽快忽慢),若有,可能是润滑不足或导轨面有杂质,需重新清洁润滑;

- 用百分表轻触导轨运动部件,移动时观察指针摆动是否过大(正常应≤0.01mm),若摆动异常,需暂停使用,排查是否有导轨变形或连接松动。

📅 二、定期保养:按周期执行,深度维护

1. 每周保养:重点检查润滑与部件状态

- 清理润滑系统油箱,更换过滤芯(若有),检查润滑油是否变质(如颜色发黑、有杂质),若变质需彻底更换新的导轨油(按机床说明书推荐型号,如 46 号、68 号导轨油);

- 检查导轨压板、镶条的紧固情况,若有松动,用扳手按规定扭矩拧紧(避免过紧导致导轨变形,过松影响导向精度);

- 对滚动导轨的滑块,补充一次润滑脂,注油量以从缝隙溢出少量新脂为宜,避免过多导致阻力增大。

2. 每月保养:精度校准与部件检测

- 用激光干涉仪或平尺、千分表检测导轨的直线度、平行度(如工作台沿导轨移动时的直线度误差,应控制在 0.005~0.01mm/m),若超差,需调整导轨镶条(滑动导轨)或更换滑块(滚动导轨);

- 检查导轨两端的限位块、缓冲装置是否完好,若有松动或损坏,及时修复,避免运动部件撞击导致导轨变形;

- 对静压导轨,检查液压站的油液清洁度,更换液压油滤芯,确保油膜压力稳定(通常液体静压导轨油膜厚度需保持在 0.02~0.04mm)。

3. 每季度 / 半年保养:深度清洁与部件维护

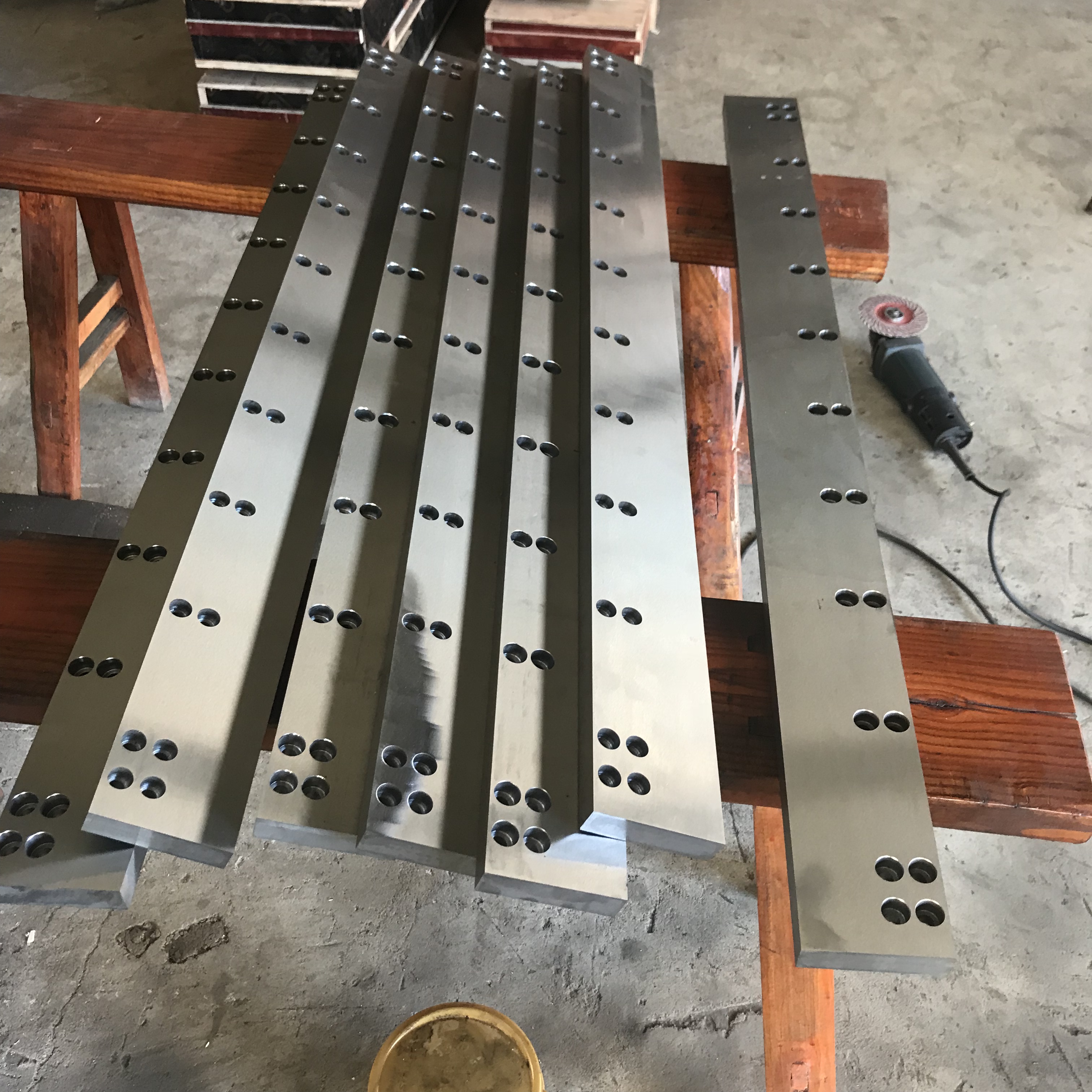

- 拆卸导轨防护罩,彻底清理导轨内部的积屑、油污(尤其滑动导轨的油槽、滚动导轨的滚珠 / 滚柱沟槽),清洁后重新涂抹润滑脂或加注润滑油;

- 检查导轨表面的磨损情况,滑动导轨若有划痕、研伤,可用细砂纸(800# 以上)轻轻打磨,严重时需进行刮研修复;滚动导轨若发现滚珠 / 滚柱磨损、滑块异响,需整体更换;

- 校准导轨与其他部件的配合精度(如导轨与主轴的垂直度),若偏差较大,需通过调整垫片或专业工具校正。

⚠️ 三、特殊场景处理:应对异常情况

机床长期停用(超过 1 个月)

- 彻底清洁导轨表面,涂抹一层厚的防锈油(或专用防锈脂),防止锈蚀;

- 用塑料膜覆盖导轨及运动部件,避免灰尘落入;

- 每月手动移动导轨运动部件 1~2 次,防止导轨面长期接触导致粘连,移动后重新涂抹防锈油。

导轨进水 / 进冷却液

- 立即停机,用压缩空气吹干导轨表面及内部,再用棉布蘸取导轨油擦拭;

- 检查润滑系统是否进水,若油液乳化,需彻底更换润滑油并清洗油箱、油管;

- 开机后低速移动运动部件 10~20 分钟,确保导轨面重新形成油膜,再正常使用。

导轨出现严重磨损或精度超差

- 暂停使用机床,联系专业维修人员,避免继续使用导致磨损加剧;

- 滑动导轨可通过刮研修复(需专业技术),滚动导轨通常需更换导轨条和滑块,静压导轨需检查油腔是否堵塞、液压系统是否正常。

请先 登录后发表评论 ~